マーガリンの製造には、原料の準備と冷却および可塑化の 2 つの部分が含まれます。主な設備には、調製タンク、HPポンプ、ボテーター(掻き表面熱交換器)、ピンローターマシン、冷凍ユニット、マーガリン充填機などが含まれます。

前者の工程は、油相と水相の混合、計量、油相と水相の混合乳化を行い、後者の工程への原料供給の準備を行う。最後の工程は連続冷却可塑化と製品包装です。

マーガリンの原料調製工程を図1に示します。

1.発酵乳

マーガリンには牛乳を加える製法もあり、牛乳を乳酸菌発酵させた後に天然クリームに近い風味を作ることができるため、工場で発酵乳と水を混ぜ合わせます。

2.水の混合

マーガリンの配合に含まれる発酵乳、食塩、保存料などの水および水溶性添加物を所定の割合で水相混合槽および計量タンクに加えて撹拌混合し、水相が成分が均一な溶液に溶解します。

3.油相混合

規格の異なる原料油を油混合タンクで所定の割合で混合し、乳化剤、酸化防止剤、油溶性顔料、油溶性セルロースなどの油溶性添加剤を加えます。油相を比率に従って計量タンクと混合し、撹拌して均一な油相を形成します。

4.乳液

マーガリンの乳化の目的は、油相中に水相を均一かつ安定に分散させることであり、水相の分散度は製品の品質に大きな影響を与えます。マーガリンの風味は水相の粒子の大きさと密接に関係しているため、微生物の繁殖は水相で行われ、一般的な細菌の大きさは1~5ミクロンなので、水滴は10~20ミクロンです。ミクロン以下の範囲では細菌の繁殖が制限される可能性があるため、水相の分散が細かすぎると、水相の粒子が小さすぎるとマーガリンの風味が失われます。分散が不十分で水相粒子が大きすぎるとマーガリンが変成を起こします。マーガリンの水相分散度と製品の性状の関係はおおよそ次のとおりです。

| 水滴寸法 (マイクロメートル) | マーガリンの味 |

| 1 未満 (水相の約 80 ~ 85%) | 重くて味が少ない |

| 30-40 (水相の 1% 未満) | 味が良い、腐敗しやすい |

| 1~5(水相の約95%) | 味が良く、腐敗しにくい |

| 5~10(水相の約4%) | |

| 10~20(水相の約1%) |

乳化操作はある程度の分散要件に達する必要があることがわかります。

水相と油相を前相と別々に均一に混合する目的は、油相と水の二相を乳化し混合した後、エマルション全体の均一な粘稠度を確保することである。乳化混合は、操作上の問題は50〜60度で、測定された油相に水相が添加され、機械的撹拌またはポンプサイクル撹拌で、水相が油相中に完全に分散され、ラテックスが形成されます。しかし、この種のラテックス液は非常に不安定なので、撹拌を停止すると遊び場の油と水の分離現象が起こる可能性があります。

混合エマルションが納品された後、製品が包装されるまで冷却および可塑化プロセスが実行されます。

柔軟なマーガリン製品を製造するには、エマルションを冷却して可塑化する必要があります。現在、主にボテータまたは掻き表面熱交換器(ユニットA)、ピンローター機または混練機(ユニットC)、およびレストチューブ(ユニットB)を含む密閉型連続急冷可塑化装置を採用しています。技術プロセスを図 2 に示します。

この機器セットには次の特徴があります。

1. 高圧気密連続運転

プレミックスされたエマルションは、ボテーター用の高圧ポンプによって急冷シリンダーに供給されます。高圧によりユニット全体の抵抗を克服することができ、さらに高圧操作により製品を薄く滑らかにすることができます。密閉操作により、エマルジョンと混合した水の急冷や凝縮による空気と空気の混入を防ぎ、製品の健康要件を確保し、冷凍の損失を減らすことができます。

2. 急冷と乳化

エマルションは、ボテーター内でアンモニアまたはフレオンを用いて急冷され、エマルションを急速に冷却し、一般に 1 ~ 5 ミクロンの小さな結晶粒子が生成され、味が繊細になります。また、ボテーターの回転軸にあるスクレーパーはシリンダー内壁と密接に接続されており、作動中のスクレーパーは内壁に付着した結晶を連続的に掻き取るだけでなく、エマルションを均一に分散させることができます。トーンの乳化要件。

3. 混練・減粘(ピンローター機)

ボテーターで冷却されたエマルションは結晶化を始めていますが、まだ時間をかけて成長する必要があります。エマルションを静置して結晶化させると、固体脂質結晶のネットワークが形成されます。その結果、冷却されたエマルジョンは可塑性のない非常に硬い塊を形成します。したがって、ある程度の可塑性を備えたマーガリン製品を得るには、エマルジョンが全体のネットワーク構造を形成する前に、機械的手段によってネットワーク構造を破壊し、増粘を軽減する効果を達成する必要がある。混練と減粘は主にピンローターマシンで行われます。

ユニット A (ボテーター) は、実際にはスクレーパー冷却装置です。エマルジョンは高圧ポンプによって密閉ユニット A (ボテーター) に送り込まれます。材料は冷却シリンダーと回転軸の間の流路を通過し、冷却媒体の急冷により材料温度は急速に低下します。シャフト表面にはスクレーパが2列配置されています。ボテーターの内面に形成された結晶は、高速回転するスクレーパーによって削り取られ、常に新しい冷却面が露出し、効率的な熱伝達が維持されます。エマルジョンはスクレーパーの作用下で分散できます。材料がユニット A (ボテーター) を通過すると、温度は 10 ~ 20 度に下がり、油の融点よりも低くなります。油は結晶化し始めますが、まだ固体状態にはなっていません。このとき、エマルジョンは冷却状態にあり、とろみのある液体になっています。

ユニットA(ボテーター)の回転軸は中空です。運転中は回転軸中心に50~60度の熱湯を流し、軸上に結晶が結合・硬化して詰まりの原因となるのを防ぎます。

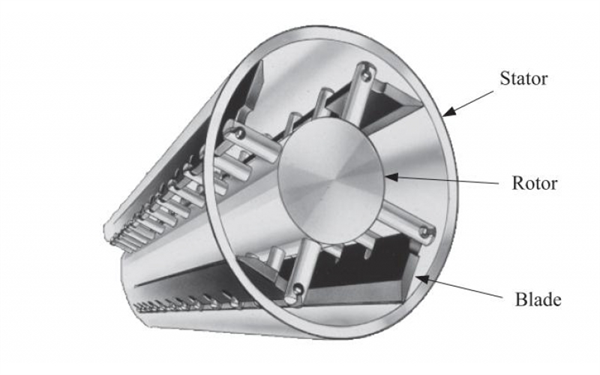

ユニットC(ピンローターマシン)は、上図に示す混練・減粘装置です。回転軸には 2 列の金属ボルトが取り付けられ、シリンダーの内壁には 1 列の固定金属ボルトが取り付けられ、軸上の金属ボルトと互い違いに配置され、互いに接触しません。シャフトが高速回転すると、固定されている金属ボルトの隙間をシャフト上の金属ボルトが通過し、材料が十分に混練されます。この作用により、結晶の成長が促進され、結晶ネットワーク構造が破壊され、不連続な結晶が形成され、粘稠度が低下し、可塑性が増加します。

Cユニット(ピンローター機)は極寒の夜に強力な揉み効果を発揮するだけなので、保温のみで冷却の必要はありません。 Cユニット(ピンローターマシン)の吐出温度は、結晶化熱(約50KCAL/KG)や混練摩擦熱の発生により、フィード温度よりも高くなります。この時点で結晶化は約70%完了していますが、まだ柔らかい状態です。最終製品は押出バルブを通ってリリースされ、一定の時間が経過すると硬くなります。

マーガリンはCユニット(ピンローター機)から送られてきた後、一定の温度で加熱処理する必要があります。一般に、製品は融点より 10 度低い温度に 48 時間以上置かれます。この処理を熟成といいます。調理済みの製品は食品加工工場に直接送って使用することができます。

投稿日時: 2022 年 10 月 14 日