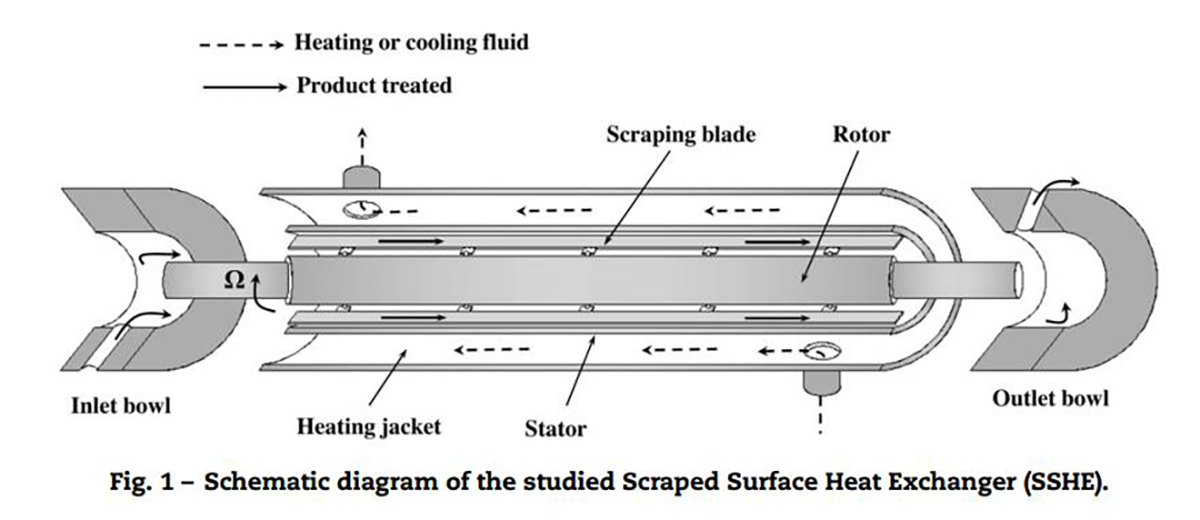

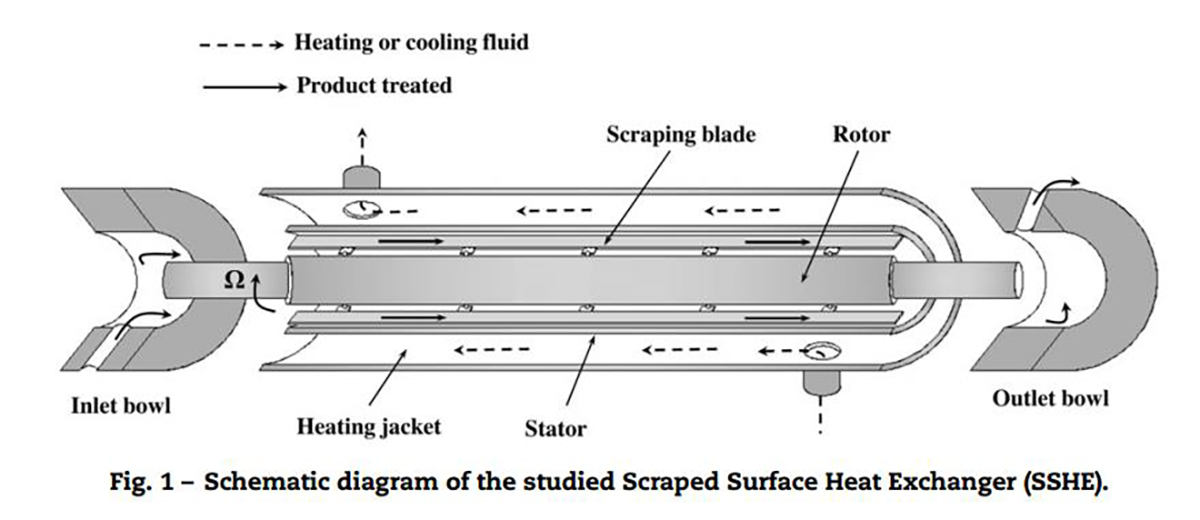

SPXUシリーズ スクレーパー熱交換器

SPXU シリーズ スクレーパー熱交換器ユニットは、新しいタイプのスクレーパー熱交換器で、さまざまな粘度の製品、特に非常に厚く粘性のある製品の加熱と冷却に使用でき、強力な品質、経済的健全性、高い熱伝達効率、手頃な価格の機能を備えています。 。

• コンパクトな構造設計

• 堅牢なスピンドル接続 (60mm) 構造

• 耐久性のあるスクレーパーの品質と技術

・高精度加工技術

・ソリッド伝熱シリンダー材質と内穴加工

• 伝熱シリンダーは取り外して個別に交換可能

• 共有ギアモータードライブ – カップリング、ベルト、プーリーは不要

• 同心または偏心シャフトの取り付け

• GMP、CFIA、3A、ASME 設計基準に準拠(FDA はオプション)

SSHEにより加工された製品。

スクレーパー熱交換器は、流体または粘性流体をポンピングするほぼすべての連続プロセスで使用でき、次のような用途に使用できます。

産業用途

加熱

無菌冷却

極低温冷却

結晶

消毒。

殺菌

ジェリング

製品仕様

SPXU スクレーパー熱交換器の部品はさまざまな構成と材料で製造できるため、各熱交換器ユニットは各用途の特定のプロセス要件を満たすようにカスタマイズできます。製品はGMP、CFIA、3AおよびASME設計基準に準拠しており、FDA認証を得て提供できます。

• 5.5 ~ 22kW の駆動モーター出力

・幅広い出力速度範囲(100~350r/min)

• 熱伝達を強化するために設計されたクロムニッケルメッキ炭素鋼と 316 ステンレス鋼伝熱管

• 標準のステンレス鋼またはプラスチックスクレーパ、金属を検出できるカスタムプラスチックスクレーパ

• 流体特性に基づいたスピンドル直径 (120、130、140mm)

• シングルメカニカルシールまたはダブルメカニカルシールはオプションです。

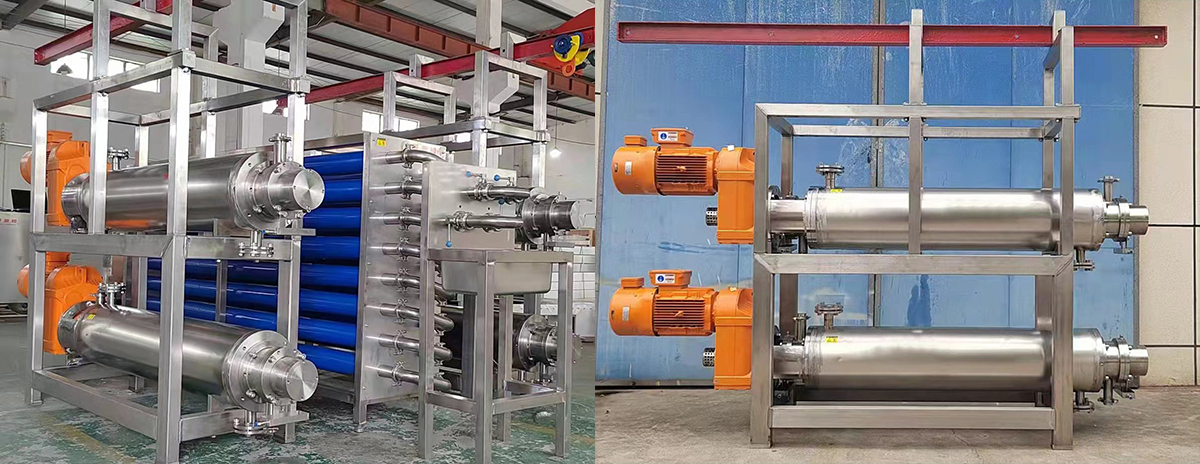

SSHEの写真

誘電体中間層

液体、蒸気、または直接膨張冷凍用のスクレーパー熱交換器の誘電体中間層

誘電体サンドイッチのジャケット圧力

232 psi(16 MPa) @ 400° F (204° C) または 116 psi (0.8MPa) @ 400° F (204° C)

製品側圧。製品側圧力

435 psi (3MPa) @ 400° F (204° C) または 870 psi (6MPa) @ 400° F (204° C)

伝熱シリンダー

• 熱伝導率と壁の厚さは、伝熱管を選択する際の重要な設計上の考慮事項です。シリンダーの壁の厚さは、構造の安定性を最大化しながら熱伝達抵抗を最小限に抑えるように正確に設計されています。

●熱伝導率の高い純ニッケルシリンダーです。シリンダー内面は硬質クロムメッキを施した後、研削・研磨処理を施し、スクレーパーや研削品による磨耗に強い滑らかな表面を実現しています。

• クロムメッキ炭素鋼管は、ピーナッツバター、ショートニング、マーガリンなどの製品に手頃なコストで高い熱伝導率を提供します。

• 酸性製品の熱伝達を強化し、洗浄剤の使用に柔軟性を与えるように特別に設計されたステンレス鋼チューブ。

ひっかかる

スクレーパはシャフト上に千鳥状に配置されています。スクレーパーは、堅牢で耐久性のある特別に設計された「ユニバーサルピン」によってスクレーパー熱交換器のシャフトに固定されています。これらのピンは素早く簡単に取り外して、スクレーパーを交換できます。

シール

メカニカル シールは、組み立てとメンテナンスが容易で、信頼性の高い動作が保証されるように特別に設計されています。

製品の加熱速度と熱交換器内の滞留時間は、装置の容積によって制御されます。小径シャフトを備えた熱交換器は、大きな環状ギャップと長い滞留時間を提供し、バルク製品や大きな粒子を含む製品を処理できます。大直径シャフトを備えた熱交換器は、高速および乱流に対してより小さな環状ギャップを提供し、より高い熱伝達率とより短い製品滞留時間を実現します。

駆動モーター

スクレーパー熱交換器に適切な駆動モーターを選択すると、それぞれの用途で最高のパフォーマンスが得られ、製品が激しく撹拌され、伝熱壁から継続的にかきとられることが保証されます。スクレーパー熱交換器には、複数の電源オプションを備えたダイレクトドライブ ギア モーターが装備されており、特定の用途に最適なパフォーマンスを提供します。

SSHEの内部構造

熱に弱い製品

長時間熱にさらされることで劣化した製品は、スクレーパー熱交換器で効果的に処理できます。スクレーパーはフィルムを常に除去・更新することで伝熱面への製品の残留を防ぎます。過熱した表面に短時間さらされる製品は少量だけであるため、火傷を最小限に抑えるかなくすことができ、コークス化を防ぐことができます。

粘着性のある製品

スクレーパー熱交換器は、従来のプレートまたはチューブ熱交換器よりも粘着性のある製品を効率的に処理します。製品フィルムは伝熱壁から継続的に削り取られ、非常に高い熱伝達率を生み出します。継続的に撹拌すると乱流が発生し、加熱または冷却がより均一になります。圧力降下は、製品の環状面積によって効果的に制御できます。撹拌により、停滞領域や製品の蓄積を解消できます。そして掃除も簡単です。

粒状品

スクレーパー熱交換器では、従来の熱交換器では詰まりやすい粒子を含む製品の取り扱いが容易ですが、スクレーパー熱交換器ではこの問題を回避できます。

結晶生成物

結晶化製品はスクレーパー熱交換器の加工に最適です。材料は伝熱壁上で結晶化しますが、スクレーパーがそれを除去して表面をきれいに保ちます。大きな過冷却度と強い撹拌により微細な結晶核が形成されます。

化学処理

化学、製薬、石油化学産業では、多くのプロセスでスクレーパー熱交換器を使用できますが、そのプロセスは 4 つの大きなカテゴリに分類できます。

1. 加熱と冷却: スクレーパー熱交換器の場合、非常に粘着性の高い材料の取り扱いは問題ありません。ヒートパイプまたはコールドパイプの表面から製品フィルムを毎分数回こすり落として、スケールや凍結層の形成を防ぎ、さらなる熱伝達を防ぎます。製品の総流動面積が大きいため、圧力損失は最小限に抑えられます。

2. 結晶化: スクレーパー熱交換器は、溶質が結晶化し始める過冷却温度まで材料を冷却するギャップ クーラーとして使用できます。高流量で熱交換器を循環すると結晶核が生成され、最終温度に達すると結晶核が成長して分離します。ワックスやその他の完全に硬化した製品は、1 回の操作で融点まで冷却し、金型に充填し、コールド ストリップ上に堆積するか、他の装置を使用して粒状化することができます。

3. 反応制御: スクレーパー熱交換器を使用して、熱供給を制御することで化学反応を促進できます。発熱反応の場合、熱交換器は反応熱を除去して製品の劣化や有害な副反応を防ぐことができます。熱交換器は 870 psi (6MPa) の非常に高い圧力で動作できます。

4. ホイップ/膨張した製品:

スクレーパー熱交換器は、回転軸に沿って流れる製品に強力な混合効果を伝達するため、製品を加熱または冷却しながらガスを製品に混合することができます。インフレータブル製品は、副産物として気泡を生成する化学反応に依存するのではなく、ガスを添加することによって製造できます。

加工品

スクレーパー熱交換器の代表的な用途

高粘度材料

すり身、トマトソース、カスタードソース、チョコレートソース、ホイップ・含気製品、ピーナッツバター、マッシュポテト、でんぷんペースト、サンドイッチソース、ゼラチン、機械骨なしミンチ、離乳食、ヌガー、スキンクリーム、シャンプーなど

熱に弱い素材

卵液製品、グレービーソース、フルーツ調合品、クリームチーズ、ホエイ、醤油、プロテインリキッド、ぶつ切り魚など結晶化と相変化砂糖濃縮物、マーガリン、ショートニング、ラード、ファッジ、溶剤、脂肪酸、ワセリン、ビール、ワインなど

粒状物質

ひき肉、チキンナゲット、魚粉、ペットフード、ジャム、フルーツヨーグルト、フルーツ食材、パイフィリング、スムージー、プリン、野菜スライス、ラオガンマーなど粘性のある素材カラメル、チーズソース、レシチン、チーズ、キャンディー、酵母エキス、マスカラ、歯磨き粉、ワックスなど